超音波溶着機は、現代の製造業において欠かせない高効率な接合技術として注目されています。自動車部品や医療機器、食品包装など、多様な分野で導入されており、接着剤を使わず短時間で強固な接合を実現することが大きな特長です。

本記事では、超音波溶着機の仕組みや構成要素、周波数の選び方から導入のポイントまでを詳しく解説し、製造現場での最適な活用法をお伝えします。超音波溶着機を検討中の企業担当者や技術者の皆様に、選定・導入のヒントとなる情報をお届けします。

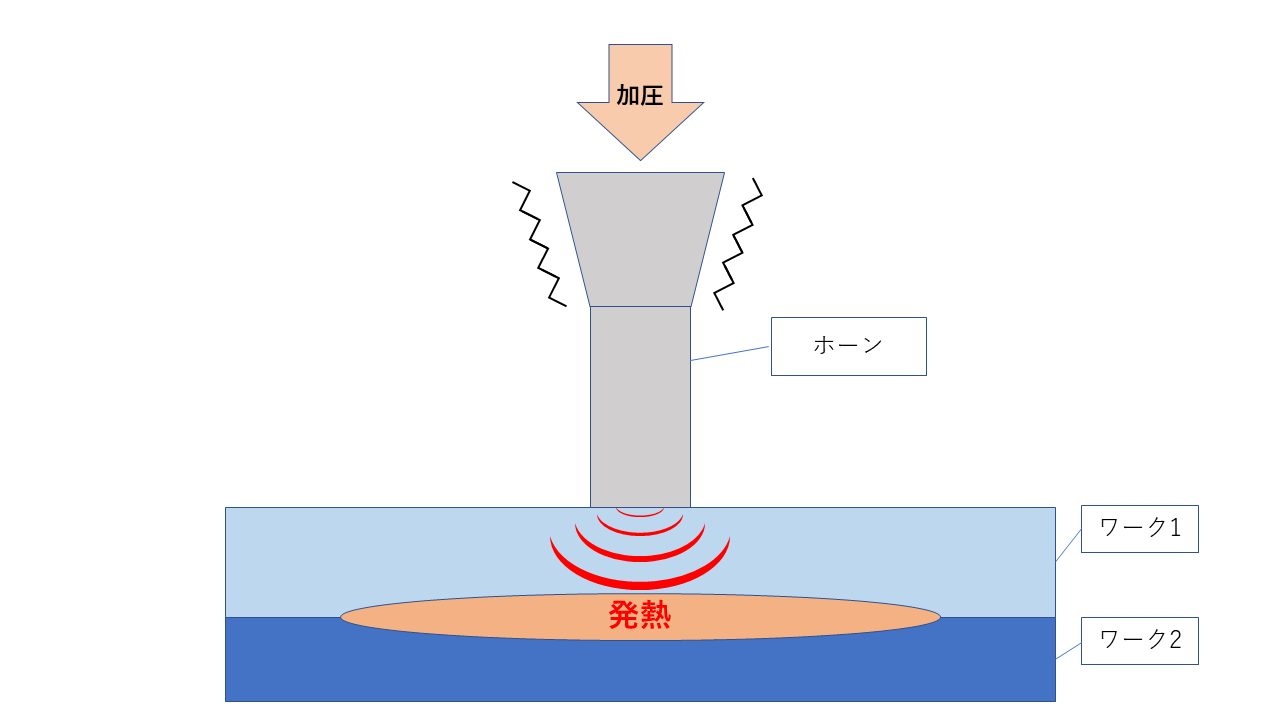

超音波溶着は溶着機の一種です。超音波振動を利用して接合面に摩擦熱を発生させ、材料を溶融することで接合をすることができます。このプロセスは、超音波発振器が生成する高周波振動を振動子を通じてホーンに伝達し、接合面で摩擦熱を発生させるという仕組みです。その後、冷却することで強固な接合が形成されます。

超音波振動は、接合面に微小で高周波の振動を与えることで、分子レベルでの摩擦熱を発生させます。この熱によって材料が溶融し、冷却後には一体化された接合が形成されます。

摩擦熱の発生は、超音波溶着の要となる部分です。溶融後、接合部分を冷却することで、強度が高く見た目も美しい接合が可能となります。これにより、従来の接着剤を使用する接合方法に比べて効率的な作業が実現します。

超音波溶着機は、主に以下の4つの部品から構成されます。

発振器はエネルギーの供給源であり、振動子がそのエネルギーを機械的振動に変換します。そしてホーンは振動を増幅しながら接合面に伝達します。

加圧機構は、接合面が正確に密着するように圧力を加える役割を担います。圧力が適切に設定されていないと、接合不良の原因となるため、重要な構成要素の一つです。

超音波溶着機で使用される周波数は、用途によって異なります。15kHzや20kHzの低周波は、大型部品や厚みのある材料に適しており、高いエネルギーを供給できます。一方、40kHzや60kHzの高周波は、小型部品や繊細なワークに適しており、精密な接合が可能です。

低周波は、大型製品や強度が必要な接合に最適です。例えば、自動車部品の接合では、高エネルギーが必要な場面で低周波が選ばれることが多いです。

高周波は、ワークに対する衝撃を抑えながら精密な接合ができる点が特徴です。ICや医療機器の製造では、60kHz以上の高周波が使用されます。

用途に応じた周波数選択は、接合の品質と生産性を左右します。例えば、プラスチックケースの接合には20kHz、医療機器には40kHz以上が一般的です。

プラスチック製品の溶着では、20kHzの周波数が最も広く利用されています。バンパーや外装部品など、比較的大きなワークの接合に適しています。

医療機器の製造では、40kHz以上の高周波が使用されます。高精度と衛生面の両方を求められる環境下で、この周波数が威力を発揮します。

超音波溶着機は、製造業において画期的な利便性を提供します。その短時間での接合、接着剤不要のプロセス、そして環境に優しい特徴により、多くの企業が採用しています。

超音波溶着は、わずか1秒以下で強固な接合が可能です。これは、製造ラインの生産性を大幅に向上させ、製品の出荷スピードを加速させる要因となります。

接着剤を使用しないため、コスト削減だけでなく、有害物質の排出を防ぐことができます。環境規制が厳しい業界でも安心して使用できる技術です。

産業用ロボットや自動化システムと簡単に統合できるため、大量生産における効率化を実現します。また、人為的なエラーを排除し、高品質な製品を安定して供給できます。

超音波溶着機の性能を最大限に引き出すためには、溶着時間、振幅、加圧力といったパラメータを最適化することが重要です。これらの要素を調整することで、製品ごとに最適な接合品質が得られます。

溶着時間が短すぎると接合が不十分になり、長すぎると材料が過度に溶融する可能性があります。また、振幅はホーン先端の振動の大きさを示し、材料特性に応じた微調整が必要です。

加圧力は、溶融が均一に進むための重要な要素です。不適切な圧力設定は接合不良やワークの損傷につながるため、製品に最適な圧力を設定する必要があります。

超音波溶着機の運用中に発生する問題を迅速に解決することで、生産ラインの安定性を保つことができます。

接合不良の多くは、振幅設定の誤りが原因です。振幅を増減させ、接合面の摩擦熱を調整することで問題を解決できます。

ホーンの摩耗は接合の精度に影響を与えるため、定期的な点検が必要です。摩耗が進行したホーンを交換することで、安定した接合を維持できます。

自動車産業では、バンパーやランプの接合など、大型で複雑な形状の部品に超音波溶着が活用されています。その高い耐久性と短時間での接合は、生産性向上に寄与します。

自動車の外装部品では、見た目の美しさと接合強度の両方が求められます。超音波溶着は、この要求を短時間で満たすことが可能です。

医療機器の製造においては、衛生面と精密さが最優先されます。超音波溶着は無菌環境下での使用が可能で、医療規格を満たす高品質な製品を製造できます。また、カテーテルや注射器のような繊細な部品は、高周波を利用した超音波溶着により、破損のリスクを最小限に抑えた接合が可能です。

食品包装では、空気や汚染物質を遮断する密閉性とコスト効率が重要です。超音波溶着はこれらの条件を両立し、製品の品質向上に寄与します。

超音波溶着機を選定する際には、接合する製品の材質、形状、サイズに基づき、目的に最適な機種を選ぶことが重要です。また、使用環境や生産ラインの要件に応じた機種選びも成功の鍵です。

導入時の初期コストだけでなく、ランニングコストやメンテナンスの容易さも選定基準に含めるべきです。コストパフォーマンスに優れたモデルを選ぶことで、長期的な運用の効率性を向上させることができます。

当社の溶着機の特徴は、熱と超音波の2種類の溶着をお客様のご要求に応じて提案が出来る点です。

熱溶着は比較的高温で溶着を行うため、複数個所を一度の加熱で溶着することが可能で、高い生産性を有しています。超音波溶着は高さ等を調整しやすいため、汎用性が高く様々な溶着機に応用が可能です。

お客様の用途や、重要視される要素に応じて最適な設計を行うことが費用対効果の高い装置を作るうえで重要となります。

溶着工程の不具合として、構成部品が足りていない、ショートショットが確認できない、未溶着、不十分な溶着、過剰な溶着による意匠面への品質不良などが考えられます。当社の溶着機であれば、これらのミスを未然に防ぐために、各ポイントに検査用センサーや、画像処理を設置するなど、対策を行う事で後工程不良流出0の装置を製作することが可能です。

工場省人化・自動化ナビは超音波溶着機の特注製作に対応しております。お客さまの工場ラインを踏まえて最適な溶着機を提案・製作させていただきます。

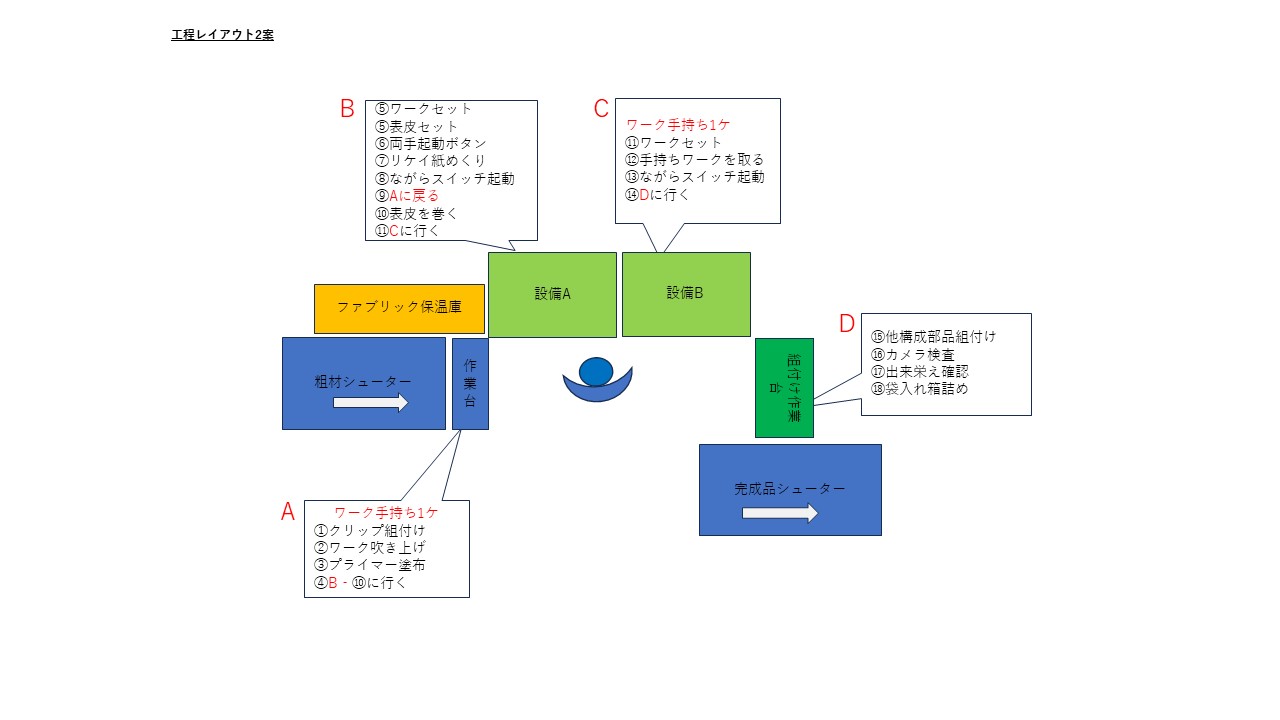

自動車業界における溶着工程において超音波溶着機を導入した事例です。 こちらのお客様はサイドパネルやコンソールUPRなどの自動車部品に必要な溶着工程を人力で行っておりました。 そのため、品質のばらつきが生まれてしまう他、作業者のひじに負担がかかるという課題がありました。

そういった課題を抱えていたお客様に対し…

超音波溶着機は、短時間で高品質な接合を可能にし、接着剤不要で環境負荷も低減する、製造業における画期的な技術です。その仕組みや周波数選択、構成要素を正しく理解し、目的に応じた最適な機種を選定することで、生産性向上とコスト削減の両立が実現します。

自動車、医療機器、食品包装といった幅広い分野で導入されている超音波溶着機は、これからの製造現場に欠かせない存在です。工場省人化・自動化ナビは超音波溶着機の特注製作に対応しております。超音波溶着機の導入を検討されている企業の皆様は、ぜひ一度ご相談ください。

工場が狭い問題を改善!工程集約でスペースを生む3つのポイント

「新しい生産ラインを導入したいが、工場が手狭で設置スペースがない…」 「通路に資材が溢れていて、安全な動線を確保できない…」 こうし...

工場の自動化・省人化を推進するポイント

1.工場の省人化・自動化が求められる時代背景 近年、日本の製造業を取り巻く環境は大きく変化しています。大きなトレンドとしては、労働人...

自動組立機とは?種類や選び方のポイントを徹底解説!

製造業における生産性向上・省人化・品質向上を実現するために、自動組立機の導入が注目されています。しかし、「どのタイプの自動組立機が適...