「新しい生産ラインを導入したいが、工場が手狭で設置スペースがない…」

「通路に資材が溢れていて、安全な動線を確保できない…」

こうした「工場の狭さ」に関するお悩みは、多くの製造現場が抱える深刻な課題です。スペースの限界は、新たな受注を諦める機会損失に直結し、企業の成長を阻む大きな壁となり得ます。

しかし、諦める必要はありません。既存の設備や建屋のままでも、「工程集約」という考え方を取り入れることで、新たなスペースを生み出し、生産性を向上させることは可能です。

本記事では、非効率な工場運営から脱却し、成長できる体制を築くための具体的な「3つのポイント」を、実際の改善事例を交えながら解説します。

そもそも、なぜ工場のスペースはいつの間にか不足してしまうのでしょうか。多くの場合、その根本原因は、これまでの生産体制の構築にあった「工程の個別最適化」にあります。

各工程がそれぞれ独立して設計・運用されているため、結果として工場全体に以下のような非効率を生み出していました。

このような非効率な運用の積み重ねが、工場の貴重なスペースを少しずつ蝕んでいたのです。

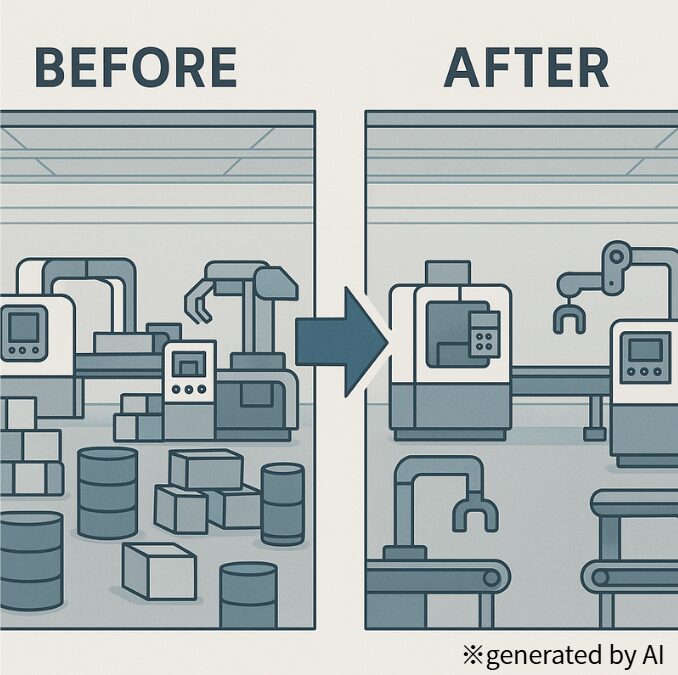

「工程集約」がもたらす効果は絶大です。あるお客様の工場では、この改善によって劇的な変化が生まれました。

これまで独立して運用されていた2つの工程を1つに集約した結果、約35㎡の新たなスペースを創出することに成功。このスペースを活用して、これまで諦めていた新規の生産ラインを導入し、新たな受注獲得へと繋がりました。

効果はスペースだけではありません。生産効率も大きく向上しました。

稼働率が飛躍的に向上したことで、無駄のない生産体制が実現。さらに、工程がコンパクトになったことで監督者の目が行き届きやすくなり、現場のコミュニケーションが活性化。作業員一人ひとりからの改善提案が増えるなど、現場の活力向上という副次的な効果も生み出しています。

それでは、この成功事例を実現した「工程集約」を、あなたの工場で実践するための具体的な3つのポイントをご紹介します。

まずは、現在生産している製品群の中に、構造や使用部品、作業内容が似ている「類似工程」がないかを徹底的に調査します。

洗い出した類似工程の作業手順や使用設備を比較・分析し、可能な限り作業の「標準化」を進めます。これにより、異なる製品であっても同じ一つの工程で効率的に生産できる基盤が築かれ、工程集約の第一歩が踏み出せます。

複数の製品を一つの工程で流すには、「品番切替(段取り替え)」の時間短縮が不可欠です。

現在の切替作業に要する時間と手順を正確に把握し、目標時間を設定しましょう。作業に必要な工具の配置を見直したり、治具を軽量化したり、作業動線を最適化したりすることで、誰でもスムーズかつ短時間で作業を完了できる仕組みを構築します。この改善は、生産ラインの停止時間を最小限に抑え、稼働率向上に直結します。

最後に、5S(整理・整頓・清掃・清潔・躾)を徹底し、治具や工具の配置を最適化します。治具や工具は、使う場所のすぐ近くに専用の置き場を設け、誰が見ても一目でわかるよう「見える化」します。また、壁面や設備の隙間といった、これまで活用されていなかったデッドスペースを洗い出し、移動棚を設置するなどして収納場所として有効活用します。探す・運ぶといった無駄な時間を徹底的に削減することが、省スペース化と生産性向上を両立させる鍵となります。

「工場が狭い」という課題は、事業拡大や生産性向上を諦める理由にはなりません。今回ご紹介した3つのポイントを実践することで、既存のスペースを最大限に活用し、新たな価値を生み出すことは十分に可能です。

しかし、 「自社のリソースだけで改善を進めるのは難しい」 「どこから手をつければ最も効果的なのか、専門家の意見が聞きたい」 「将来の自動化も見据えたレイアウト改善を行いたい」

そのようにお考えの際は、ぜひ私たち「工場省人化・自動化ナビ」にご相談ください。

私たち「工場省人化・自動化ナビ」は、単に製品を販売するだけではありません。これまで数多くの製造現場における課題解決に携わってきた経験とノウハウを活かし、貴社に寄り添った以下の価値をご提供します。

何から手をつければよいか分からない、といった漠然としたお悩みでも構いません。工場のスペースや生産性に関する課題をお持ちでしたら、まずはお気軽に「工場省人化・自動化ナビ」までお問い合わせください。貴社の未来を広げるための、最適な一歩をご一緒に考えます。

工場の自動化・省人化を推進するポイント

1.工場の省人化・自動化が求められる時代背景 近年、日本の製造業を取り巻く環境は大きく変化しています。大きなトレンドとしては、労働人...

自動組立機とは?種類や選び方のポイントを徹底解説!

製造業における生産性向上・省人化・品質向上を実現するために、自動組立機の導入が注目されています。しかし、「どのタイプの自動組立機が適...

自動塗布機とは?塗布工程を自動化するポイントを紹介します

自動塗布機とは? 自動塗布機は、工業製品や部品に対して液体やペースト状の材料を正確かつ均一に塗布するための機械です。塗布する材料には...