産業機械や自動車部品の安定稼働には、「グリス塗布」が欠かせません。適切な潤滑が施されることで、摩擦を低減し、部品の摩耗や故障を防ぐだけでなく、機器の寿命を延ばす効果も期待できます。しかし、グリス塗布は単に塗るだけでは不十分であり、正しい手法と最適な自動化の導入が生産性向上の鍵となります。本コラムでは、グリスの役割や塗布手順、さらには自動塗布機の活用による効率化のポイントまで、具体的に解説します。グリス塗布の最適化で、機器の信頼性と生産現場の効率アップを実現しましょう。

グリスは、機械部品の摩擦を低減し、部品寿命を延ばすための潤滑剤として欠かせません。摩擦を減少させることで、部品間の摩耗や発熱を抑え、長期的に機器の安定動作を可能にします。また、適切なグリス塗布により、エネルギーロスを削減し、機器の効率的な運用を実現します。特に高速回転や重負荷環境では、潤滑性能の高いグリスが効果を発揮し、ダウンタイムを最小限に抑える重要な役割を果たします。

グリスには、防錆効果が備わっており、機械部品を酸化や腐食から保護します。特に湿気や化学物質が存在する環境では、グリスが金属表面に保護層を形成し、錆の進行を防ぎます。この効果により、部品の寿命が延びるだけでなく、メンテナンスの頻度も減少します。防錆性能の高いグリスを選定することは、機械の信頼性を高める重要な要素です。

温度変化が激しい環境では、グリスが正常に機能し続けるためには、適切な特性を持つ製品を選ぶことが重要です。高温環境では、液化しない耐熱性、高低温の範囲で粘度を維持する特性が求められます。適切なグリスを使用することで、機器の動作が安定し、部品の早期劣化を防ぐことが可能です。

産業機械におけるベアリングやギアは、摩擦が発生する部品の代表例です。これらの部品では、潤滑不足により摩耗や発熱が進行し、機器全体の寿命を短くするリスクがあります。グリス塗布は、こうした問題を未然に防ぎ、長期的な稼働を可能にする重要な手段です。定期的なメンテナンスと併用することで、生産効率を向上させることができます。

自動車部品には、エンジン部品やシャーシ部品など、グリスが必須の箇所が多数存在します。これらの部品は高温や高負荷環境下で使用されるため、適切なグリスを選定し塗布することで耐久性を向上させることができます。また、定期的な補充や交換によって、安全性や走行性能を確保します。

製造現場では、摩耗による機械部品の劣化が大きな問題となります。連続稼働が求められるラインでは、摩耗を防ぐための潤滑対策が不可欠です。適切なグリス塗布により、部品交換の頻度が減少し、稼働時間の増加や生産性向上が実現します。

グリス塗布の前に、表面を清掃して汚れや旧グリスを完全に取り除くことが必要です。不純物が残った状態で塗布すると、新たなグリスの性能が十分に発揮されず、摩耗や錆の原因となります。清掃には適切な溶剤やブラシを使用し、金属表面を滑らかにしてから作業を進めることで、最大限の効果を得られます。

過剰または不足の塗布は、機械効率を損なう原因となります。適切な量を守るためには、部品の形状や使用環境に基づく塗布基準を理解し、計量装置やマニュアルの指示を活用します。適量のグリス塗布により、摩耗やエネルギーロスを抑えることができます。

手動塗布は、特定の箇所に細かく対応できる一方、大規模な生産ラインでは自動塗布が効率的です。自動塗布装置は、均一な塗布を実現し、作業効率を向上させるだけでなく、人的エラーを減らします。状況に応じた選択が生産性を高めるポイントです。

グリスの過剰塗布は、エネルギーロスや汚染の原因になります。適切な塗布量を確保するには、目視での確認だけでなく、計量機器やガイドラインを活用することが効果的です。これにより、適量を維持しつつ、不要なコストを抑えることができます。

均一な塗布を行うためには、ローラーやスプレー装置などの専門器具を使用します。これにより、部品全体にムラなく塗布することができ、潤滑効果が最大限に発揮されます。塗布対象の表面形状に合わせた道具選びが成功の鍵です。

塗布が完了した後、仕上がりを確認し、必要に応じて追加作業を行います。また、定期的なグリスの補充や劣化状況のチェックが、長期的な機器の安定稼働を支えます。

リチウム系グリスは、幅広い用途と優れた耐水性、耐熱性を持つため、一般的な産業機械や自動車の潤滑に最適です。一方、シリコン系グリスは、極端な温度条件や電気絶縁が必要な環境で使用されます。例えば、リチウム系はベアリングやギアに適し、シリコン系は電子機器やゴム部品保護に活用されます。使用環境に応じた選定が重要であり、適切なグリスの選択が機器寿命の延長につながります。

高温環境では、通常のグリスが液化し潤滑効果を失うため、特別な耐熱性グリスが必要です。ポリウレア系やモリブデン系グリスは、300℃以上の温度でも安定して機能します。これらは製鉄所のロール軸受けや自動車エンジン部品など、高温負荷がかかる箇所に最適です。選定時には、温度範囲と粘度指数を基準にすることが推奨されます。

食品機械には食品グレードグリス、低温環境には極低温対応グリスが必要です。食品グレードグリスは安全基準を満たし、人体に無害であることが条件です。低温対応グリスは、-50℃以下でも柔軟性を維持します。これらの特殊用途グリスは、製品の品質維持と機器の信頼性向上に寄与します。

自動車部品は高温、高負荷の環境で使用されるため、耐摩耗性に優れたグリスが不可欠です。特にシャーシやホイールベアリングには、耐久性と水分排除能力を兼ね備えたリチウム系グリスが広く使用されています。これにより、部品の寿命を延ばし、車両の信頼性を向上させます。

製造現場では、機械の停止を防ぐため、長期間安定した性能を発揮するグリスが求められます。モリブデン添加グリスや合成系グリスは、過酷な条件下でも潤滑性能を維持するため、重機や生産ラインの主要部品に適しています。これにより、メンテナンスコストを削減し、稼働効率を高めます。

食品機械では、食品に直接接触する可能性のある部品へのグリス塗布が規制されています。NSF(米国国家衛生財団)のH1認証を取得したグリスは、食品安全基準を満たしており、安心して使用可能です。また、これらのグリスは無味無臭であり、食品品質に影響を与えません。

グリスの塗布不足は、部品間の直接接触を引き起こし、摩耗や発熱を急速に進行させます。この結果、部品の寿命が短くなり、突発的な故障リスクが増加します。特に、稼働時間の長い製造ラインでは、定期的な塗布量のチェックが不可欠です。

過剰塗布は、余剰グリスが部品に圧力をかけ、機械効率を低下させる原因となります。また、余剰分が外部に漏れ、環境汚染や作業環境の悪化を招くこともあります。このようなトラブルを防ぐためには、適切な量を守る管理体制が重要です。

長期間使用したグリスは、酸化や汚染によって潤滑性能が低下します。この劣化が進むと、摩擦が増加し、部品の損傷リスクが高まります。定期的な点検と必要に応じたグリス交換が、これらの問題を未然に防ぎます。

適量塗布を確実に行うためには、マニュアルに従った基準値の設定と専用の測定器具を活用することが効果的です。自動化装置を導入することで、人為的なミスを減らし、塗布量の均一性を向上させることが可能です。

グリスは、高温多湿や直射日光にさらされると劣化が早まります。適切な保存環境として、湿度管理された冷暗所で保管し、開封後は密閉容器に移し替えることを推奨します。これにより、潤滑性能の長期維持が可能です。

定期的な点検では、塗布状態だけでなく、部品の摩耗や劣化状況も確認します。点検データを蓄積することで、トラブル発生の兆候を早期に察知し、迅速な対応が可能になります。

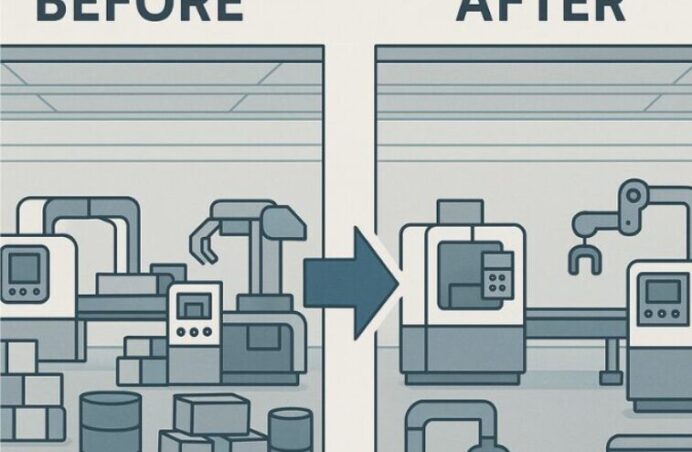

自動化されたグリス塗布装置は、手作業に比べて大幅に作業効率を向上させます。自動化装置は、均一な量のグリスを正確に塗布することで、時間と人件費を削減します。特に大量生産ラインでは、一貫した品質を確保しながら、作業スピードを劇的に向上させることが可能です。手作業では難しい微細な調整も、自動化装置により容易に実現できます。

手作業では塗布ムラが発生するリスクがありますが、自動化装置では均一な塗布が可能です。これにより、部品間の摩耗を防ぎ、潤滑性能を最適化します。均一な塗布は、製品の信頼性を向上させるだけでなく、不具合発生率を低下させる効果もあります。これにより、顧客満足度の向上につながります。

自動化装置を導入することで、塗布作業に必要な人手を大幅に削減できます。これにより、人件費を抑えるとともに、人的エラーの発生を防ぐことが可能です。また、効率的な運用により、長期的な運用コストの最適化も実現します。初期投資が高い場合でも、ROI(投資回収率)を計算することで、その効果を確認できます。

自動化されたグリス塗布装置の導入には、初期投資が必要です。しかし、長期的な視点で見れば、生産性向上や人件費削減によるコスト回収が可能です。導入前にROI(投資回収率)を算出し、回収期間を見積もることが推奨されます。また、企業の予算や生産規模に応じた装置を選定することで、導入効果を最大化できます。

装置を選ぶ際は、塗布精度、対応可能なグリスの種類、メンテナンスの容易さなどを考慮する必要があります。また、装置の処理速度や対応可能な作業範囲を確認することで、現場の生産ラインに適合する装置を選ぶことが重要です。信頼性の高いメーカーの装置を選定することで、トラブルを防止できます。

自動化装置は、高精度な運用を維持するために定期的なメンテナンスが不可欠です。グリス塗布ノズルの詰まりや部品の摩耗を防ぐため、適切な点検と部品交換を実施することで、装置の寿命を延ばすことが可能です。これにより、導入効果を最大限に引き出すことができます。

当社の塗布機の特徴は、塗布する材料毎に適した吸引機構を選定できることです。

塗布作業は作業者の熟練度に応じて品質が大きく変わってしまうため、安定した品質を実現するためには自動化が有効です。

≪過去に対応した材料≫

プライマー、シーラー、グリス

こちらに記載のない塗料に関しても、メーカーと連携しワークテスト等を実施して対応することも可能です。

塗布機を用いて塗布作業の自動化を実現することで、塗布で使用する塗料を適量に安定させることが可能です。

過去には塗布材の使用量を1/10に低減し、1か月半程度で補充していた塗料を半年もたせることができたと、お喜び頂いた事例もございます。

また手作業では塗料が気化してしまいますが、装置では塗料が空気に接する時間が短いため、気化を抑えて品質劣化を防ぎます。

塗布工程の不具合として、グリスの塗布不良、過剰な塗布などが考えられます。

当社の塗布機であれば、塗布工程を自動化することで、塗布の量や、位置、速度を一定に正業することが可能ですので、安定した品質で塗布工程を行うことが出来ます。

結果として、後工程不良流出0の高品質な塗布機を製作することが可能です。

工場省人化・自動化ナビは塗布機特注製作に対応しております。お客さまの工場ラインを踏まえて最適な塗布機を提案・製作させていただきます。

こちらは自動車業界における組み立て工程において、塗布機を導入した事例です。 こちらのお客様はプライマー塗布を手動で行っておりましたが、塗布範囲や量を一定にすることが難しく、品質が安定しないという問題がありました。

そういった課題を抱えていたお客様に対し…

工場が狭い問題を改善!工程集約でスペースを生む3つのポイント

「新しい生産ラインを導入したいが、工場が手狭で設置スペースがない…」 「通路に資材が溢れていて、安全な動線を確保できない…」 こうし...

工場の自動化・省人化を推進するポイント

1.工場の省人化・自動化が求められる時代背景 近年、日本の製造業を取り巻く環境は大きく変化しています。大きなトレンドとしては、労働人...

自動組立機とは?種類や選び方のポイントを徹底解説!

製造業における生産性向上・省人化・品質向上を実現するために、自動組立機の導入が注目されています。しかし、「どのタイプの自動組立機が適...