製造業における人手不足解消と品質向上の切り札として、「ねじ締め工程の自動化」が注目されています。しかし、単にロボットを導入しただけでは、斜め締めや異物噛み込みによる「ねじ浮き」を見逃し、不良品を流出させてしまうリスクが残ります。本記事では、ねじ締め自動化の基礎知識から、従来のトルク管理だけでは防げないねじ浮きの原因、そしてロボットの「Z軸(高さ)判定」を活用した確実な検知ノウハウまでを徹底解説します。さらに、工場自動化ナビだからこそ可能な高精度なシステム構築のポイントと、実際にポカミスをゼロにした自動車部品メーカー様の導入事例まで、詳しくご紹介いたします。

製造業における組立工程の中で、ねじ締め作業は最も基本的かつ頻度の高い作業の一つです。製品の品質や強度を左右する重要な工程であるにもかかわらず、作業者の熟練度によって品質にバラつきが生じやすいという課題を抱えています。近年、労働人口の減少による人手不足が深刻化する中で、多くの企業が生産性の向上と品質の安定化を目指し、ねじ締め工程の自動化に踏み切っています。ここでは、ねじ締め自動化が求められる背景とそのメリット、そして現在主流となっている自動化手法について解説いたします。

ねじ締め工程を自動化する最大のメリットは、「品質の安定化(標準化)」と「生産性の向上」を同時に実現できる点にあります。

人の手による作業では、体調や疲労度、あるいは個人のスキルの差によって、締め付けトルクのバラつきや、斜め締め、締め忘れといったヒューマンエラー(ポカミス)が避けられません。特に、数百、数千というねじを締める量産ラインにおいては、たった1本の締め付け不良が市場クレームやリコールにつながるリスクがあり、企業としての信頼性を大きく損なう可能性があります。

ロボットや専用機を用いた自動化を導入することで、常に一定の速度、一定の角度、そして一定のトルクでねじ締めを行うことが可能になります。機械は疲れることがないため、長時間稼働しても品質が劣化することはありません。これにより、熟練工に依存していた作業を標準化し、誰が管理しても同じ品質のアウトプットを出すことができるようになります。

また、生産性の観点からもメリットは明白です。自動機は正確なタクトタイムで稼働し続けるため、生産計画が立てやすくなります。さらに、近年では協働ロボットの導入なども進んでおり、単純なねじ締め作業をロボットに任せ、人間はより付加価値の高い検査や段取り作業に集中することで、工場全体の生産効率を底上げすることが可能となります。

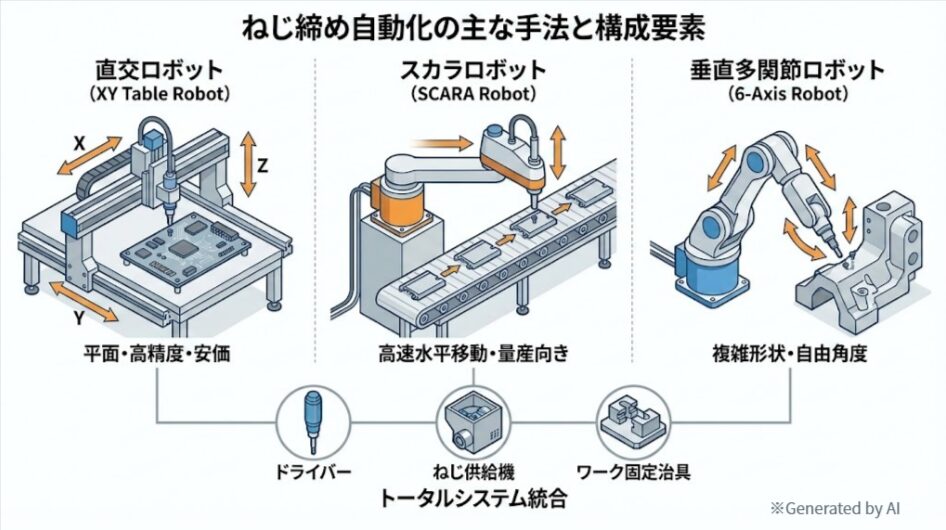

ねじ締めを自動化するための設備構成には、大きく分けていくつかの種類があり、対象となるワーク(製品)の形状や生産量、予算に合わせて最適な手法を選定する必要があります。

最も一般的なのが、「直交ロボット(XYテーブル)」を用いた自動機です。これは、ワークを固定し、ドライバーユニットがX軸・Y軸・Z軸方向に移動してねじ締めを行うタイプです。構造がシンプルで剛性が高く、位置決め精度に優れているため、平面的な基板や筐体のねじ締めに適しています。また、比較的安価に導入できる点も魅力であり、多くの中小規模ラインで採用されています。

次に挙げられるのが、「スカラロボット(水平多関節ロボット)」です。水平方向への高速移動が得意で、上下動作(Z軸)の剛性も高いため、コンベア上を流れるワークに対して素早くねじ締めを行うような、高速性が求められる量産ラインで力を発揮します。

さらに複雑な形状のワークに対しては、「垂直多関節ロボット(6軸ロボット)」が選定されます。人間の腕のように自由な角度からアプローチできるため、側面や斜め方向からのねじ締め、あるいは入り組んだ箇所への締結が可能です。

いずれの手法を選択する場合でも、重要なのは「ロボット単体の性能」ではなく、「ドライバー(締め付けツール)」「ねじ供給機(パーツフィーダー)」「ワーク固定治具」をトータルでシステムとして統合することです。これらが有機的に連携して初めて、トラブルのない安定した自動化ラインが構築されます。

ねじ締め工程の自動化は、生産効率を劇的に向上させる一方で、多くの現場担当者を悩ませる新たな課題も引き起こします。その代表格が「ねじ浮き」です。

人間が作業を行う場合、ねじが斜めに入りそうになったり、違和感があったりすれば、その瞬間に手を止めてやり直すことができます。しかし、一般的なロボットや自動機は、プログラムされた通りに動作し続けるため、微細な異常に気付かず作業を完了させてしまうことがあります。「自動化ラインを入れたものの、後工程の検査でねじ浮きが多発し、結局手直し工数がかかっている」というケースは、残念ながら珍しくありません。

ここでは、なぜ自動化ラインでねじ浮きが発生してしまうのか、そしてなぜ従来の管理手法ではそれを見抜けないのか、そのメカニズムとリスクについて解説します。

「ねじ浮き」とは、ねじの頭部(座面)がワーク(被締結物)に完全に密着しておらず、隙間が空いている状態を指します。自動化工程においてねじ浮きが発生する主な原因は、以下の3点に集約されます。

一つ目は、「斜め締め(カジリ)」です。 ロボットの位置決め精度やワークの寸法公差にわずかなズレがあると、ねじがねじ穴に対して斜めに挿入されてしまいます。この状態で無理に回転を与えると、ねじ山とねじ穴が噛み合わず、途中でロックしてしまう現象(カジリ)が発生します。ねじは途中までしか進んでいないにもかかわらず、回転が止まってしまうため、外見上は締まっているように見えても、実際には浮いている状態となります。

二つ目は、「異物の噛み込み」です。 ねじとねじ穴の間に、加工時の切粉(切り子)や微細なゴミが挟まることで、ねじが最後まで入りきらなくなるケースです。特に、タップ加工時の切粉残りは自動化ラインにおける大敵であり、これが摩擦抵抗となってスムーズな締結を阻害します。

三つ目は、「部品精度のバラつき」です。 ねじ自体の首下長さのバラつきや、成形部品の下穴径の公差、あるいはタッピングねじを使用する場合の下穴深さ不足などが原因となります。ロボットは一定の動作を行いますが、相手側のワークにバラつきがあれば、結果として締め付け不足や浮きが発生してしまいます。

多くの自動ねじ締め機には、「トルク管理機能」が搭載されています。「規定のトルク値(締め付け力)に達したら完了」とする制御方法ですが、実は「トルク管理だけでは、ねじ浮きを100%検知することは不可能」と言わざるを得ません。ここに、自動化における大きな落とし穴があります。

なぜなら、電動ドライバーやナットランナは、「ねじが進むために使われた力」と「着座して締め付けるために使われた力」を区別できない場合があるからです。

例えば、前述の「斜め締め」や「異物噛み込み」が発生すると、ねじが回転する際の摩擦抵抗が急激に増大します。すると、ねじ頭がワークに着座していない(=浮いている)状態であっても、ドライバーにかかる負荷が規定のトルク値に達してしまうことがあります。

この時、ドライバー(コントローラー)側は、「規定トルクに達したため、正常に締め付けが完了した(OK)」という誤った判定を出してしまいます。

これが、トルク管理における問題です。モニター上では「正常終了」と表示されているにもかかわらず、実際にはねじが浮いている不良品が次工程へと流れてしまうことになります。この不良が市場に流出すれば、振動によるねじの脱落や、接触不良、異音などの重大なクレームにつながりかねません。

つまり、確実な品質保証を求めるならば、「指定の力で締めた」というトルク情報だけでは不十分であり、別の指標を用いたクロスチェックが必要不可欠となるのです。

承知いたしました。 それでは、本コラムの核心部分である解決策、「『ねじ浮き』を確実に防ぐ自動化システムのポイント」について執筆いたします。 ここでは、前の見出しで提起した課題に対し、御社の強みである「Z軸判定」がどのように機能するかを具体的に解説します。

前述の通り、トルク(回転力)の監視だけでは、斜め締めや異物噛み込みによる「ねじ浮き」を完全に見抜くことは困難です。では、自動化ラインにおいて不良品の流出を極限まで減らすには、どのような対策が必要なのでしょうか。

その答えは、従来のトルク管理に加え、物理的な「高さ情報」を組み合わせた多角的な判定を取り入れることにあります。

ねじ浮きを確実に検知するための最も有効な手段は、ロボットのZ軸(上下方向)の座標情報を活用した「高さ判定」です。

この手法では、ねじ締め動作中の「トルク値」だけでなく、「ドライバーの先端がどの高さにあるか」をリアルタイムで監視します。正常にねじ締めが完了した場合、ねじ頭は必ず決まった高さ(着座位置)に収まるはずです。逆に言えば、トルクが既定値に達した瞬間に、ドライバーの高さが想定よりも高い位置にあれば、それは「途中で引っかかっている(=浮いている)」証拠となります。

この仕組みを導入することで、例えば斜め締めによってねじが途中で止まってしまった場合、「トルクはOKだが、Z軸位置が高い」という理由で即座に「不合格(NG)」として排出することが可能になります。 また、逆に「ねじが折れている」や「ねじ穴がバカになっている(空転)」といった場合は、トルクが上がらずにZ軸が下がりすぎるため、これも異常として検知できます。

「力」と「位置」。この2つの物理パラメータによるダブルチェックこそが、自動化ラインにおける品質保証の要となります。

Z軸判定は極めて強力な手法ですが、導入すれば万事解決というわけではありません。この判定精度を最大限に高めるためには、周辺設備を含めたシステム全体の設計が重要になります。

特に重要なのが、ワーク(製品)をセットする「治具(ジグ)」の精度です。 Z軸判定は、0.1mm単位やそれ以上の精度で高さを監視します。もし、ワークを置く台座(治具)がガタついていたり、ワーク自体が浮き上がってセットされていたりすると、基準となる高さが狂ってしまい、正常なねじ締めでもエラーと誤判定(過検出)してしまう恐れがあります。

そのため、失敗しない自動化システムを構築するには、単にロボットとドライバーを選定するだけでなく、以下のような対策を講じる必要があります。

つまり、精度の高いねじ浮き検知を実現するためには、ロボット単体ではなく、「ねじ締め工程全体をトータルで設計・構築できるノウハウ」が不可欠なのです。

ねじ締め自動化の成功には、ロボットの選定だけでなく、品質を担保するための検査機能や、ライン全体のマッチングが不可欠です。 私たち「工場自動化ナビ(運営:株式会社ケーエスジー)」は、多くの製造現場で培ったノウハウを基に、お客様の課題に合わせた最適な自動化システムをご提案いたします。カタログ品を販売するだけでなく、現場で「使える」設備を構築できる点が、私たちの最大の強みです。

前述した「Z軸(高さ)判定」によるねじ浮き検知は、理屈はシンプルですが、実運用レベルで安定させるには高度な調整技術が必要です。

私たち工場自動化ナビでは、お客様のワーク形状やねじの種類に合わせて、最適なZ軸監視システムを構築します。単にロボットの座標を読むだけでなく、ワークごとの公差(バラつき)を吸収するための閾値設定や、ドライバーの回転速度と下降速度の同期(シンクロ)調整など、細部にわたるチューニングを行うことで、誤判定の少ない高精度な検査を実現します。

また、必要に応じて、接触式の変位センサー(リニアゲージ)を追加したり、レーザー変位計を用いた非接触測定を組み合わせたりと、求める品質レベルに応じた柔軟なシステムアップが可能です。「他社で導入したロボットでねじ浮きが止まらない」といったご相談に対しても、私たちの技術で解決策を提示いたします。

大手メーカーのパッケージ商品では対応しきれない、きめ細やかなカスタマイズも私たちの得意分野です。

「既存の手作業ラインの一部だけを自動化したい」「古い自動機にねじ浮き検知機能だけを追加したい」といったご要望にも対応可能です。特定のロボットメーカーに縛られない「マルチベンダー対応」が可能なため、ヤマハ、デンソー、三菱、IAIなど、お客様の予算や既存設備との親和性を考慮して、最もコストパフォーマンスの高いロボットを選定いたします。

また、ロボット本体だけでなく、ねじ供給機(パーツフィーダー)の選定から、ワークを固定する専用治具の設計・製作、制御盤の製作まで、ねじ締め工程に関わる全ての要素をワンストップで提供いたします。これにより、設備間の連携ミスを防ぎ、立ち上げから稼働までの期間を大幅に短縮することが可能です。

続いて、工場自動化ナビ(株式会社ケーエスジー)が実際に手がけた、ねじ締め工程の自動化事例をご紹介いたします。

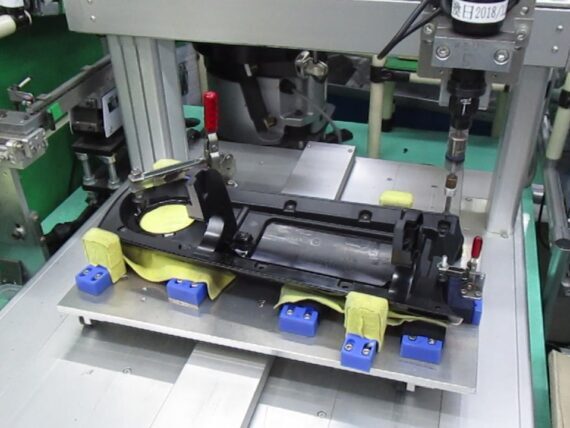

こちらは、自動車の内装部品である「P席(助手席)ボックス」を組み立てるための、自動ねじ締め装置の導入事例です。

【課題】 従来は作業者が手作業でねじ締めを行っていましたが、1ワークにつき「13カ所」という多くの締結箇所があり、作業負担が大きくタクトタイムが安定しないという課題がありました。また、どれだけ注意しても「締め忘れ(欠品)」や「締め付け不足」といったヒューマンエラー(ポカミス)が発生するリスクが拭えませんでした。

【導入した解決策】 そこで、直交ロボット(XYテーブル)を搭載した専用の自動ねじ締め機を製作・導入しました。 ポイントは、単に13カ所を回るだけでなく、本記事で解説した「ロボットの座標管理(Z軸制御)」を徹底した点です。ねじ締め完了時の高さを厳密に監視することで、ねじ浮きや部品のセットミスがないかを全数検査する仕組みを構築しました。また、ワークを確実に固定するための専用治具も合わせて設計し、安定した自動化を実現しています。

【成果】 この装置の導入により、作業者による品質のバラつきが解消され、ねじの締め忘れはゼロになりました。また、タクトタイムも一定化されたことで、計画通りの生産が可能となり、大幅な生産性向上と品質保証体制の確立に貢献しています。

ねじ締め作業の自動化は、製造現場での生産性向上やコスト削減に大きなメリットをもたらします。当社のねじ締め機は、作業の精度を維持しながら、スピーディかつ効率的な作業が可能です。従来の手作業で発生しやすかったミスやばらつきをほぼ排除し、正確な締め付け力を確保することで、製品の信頼性が向上します。また、リトライ機能やセンサーとの組み合わせによる不良流出の防止機能により、安定した生産ラインの運用をサポートします。